(1)聲測管試驗原理

單樁豎向抗拔靜載荷檢測是利用千斤頂給樁身施加外力作用,通過安裝在樁身的位移傳感器來測定樁身應(yīng)變或者樁身截面位移�,計算樁的側(cè)阻力,進(jìn)而繪制U-δ曲線���,以確定樁身抗拔承載力�。

(2)聲測管檢測準(zhǔn)備

a.試樁現(xiàn)場須保證380V動力及220V照明電源���,臨時停電應(yīng)預(yù)先通知�。

b.每一樁位置必須保證施工道路暢通���,運輸?shù)缆繁WC4m以上���,作業(yè)區(qū)道路保證6m以上,試樁周邊10m之內(nèi)無障礙物��,上空無高壓電線���、電纜�,地下無各種有效市政管線。

c.檢測時現(xiàn)場不得有重型機��、汽車���,拖拉機�,打樁機或其它非不可抗拒因素造成的較強振動��。

d.測試過程中若有與現(xiàn)場其它施工工序���、項目等交叉���,請建設(shè)、監(jiān)理方統(tǒng)一協(xié)調(diào)���。

(3)聲測管反力裝置

a.試驗反力裝置宜采用反力樁(或工程樁)提供支座反力���,也可根據(jù)現(xiàn)場情況采用天然地基提供支座反力。反力架系統(tǒng)應(yīng)具有1.2倍的安全系數(shù)并符合下列規(guī)定:①采用反力樁(或工程樁)提供支座反力時���,反力樁頂面應(yīng)平整并具有汕頭市潮陽區(qū)和平鎮(zhèn)第三污水處理廠及二期管網(wǎng)建設(shè)工程樁基礎(chǔ)檢測方案6一定的強度�。②采用天然地基提供反力時,施加于地基的壓應(yīng)力不宜超過地基承載力特征值的1.5倍�;反力梁的支點重心應(yīng)與友座中心重合。

b.壓重施加于地基的壓應(yīng)力不宜大于地基承載力特征值的1.5倍���,有條件時宜利用工程樁作為堆載支點��。

c.荷載、上拔測試裝置

d.分級荷載的提供采用油壓千斤頂���。當(dāng)采用兩臺及兩臺以上千斤頂加載時應(yīng)并聯(lián)同步工作��。并使:采用的千斤頂型號��、規(guī)格相同��;千斤頂?shù)暮狭χ行膽?yīng)與樁軸線重合�。

e.荷載的測量可用荷載傳感器直接測定��,或采用并聯(lián)于千斤頂油路的壓力表或壓力傳感器測定油壓��,根據(jù)千斤頂率定曲線換算荷載�。并使:傳感器的測量誤差不大于1%,壓力表精度不小于0.4級���,試驗用壓力表��、油泵�、油管較大加載時的壓力不應(yīng)超過規(guī)定工作壓力的80%。

f.沉降測量采用位移傳感器或大量程百分表��。并使:測量誤差不大于0.1%Fs�,分辨力不小于0.01mm。

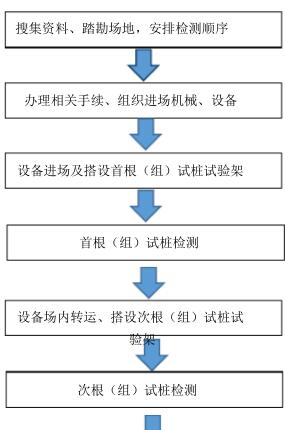

(4)聲測管檢測流程

1)對有接頭的預(yù)制樁���,宜在拔樁試驗前完成樁身完整性檢測�,為設(shè)計提供依據(jù)的抗拔樁施工時應(yīng)進(jìn)行成孔質(zhì)量檢測���,并應(yīng)驗算接頭強度��。

2)單樁豎向抗拔靜載試驗宜采用慢速維持荷載法���。需要時,也可采用多循環(huán)加���、卸載方法���。并仔細(xì)觀察樁身混凝土開裂情況���。

3)加載分級進(jìn)行,采用逐級等量加載�。分級荷載宜為較大加載量或預(yù)估極限承載力的1/10,首級可取分級荷載的2倍���。

4)卸載應(yīng)分級進(jìn)行�,每級卸載量取加載分級荷載的2倍��,逐級等量卸載��。

(5)加��、卸載時應(yīng)使荷載傳遞均勻�、連續(xù)���、無沖擊���,每級荷載在維持過程中的變化幅度不得超過分級荷載的±10%。

(6)聲測管試樁沉降位移觀測應(yīng)符合以下規(guī)定:

A.每級荷載施加后按第5�、15、30�、45��、60min測讀樁頂沉降量���,以后每隔30min測讀一次。

B.每級荷載作用下��,樁的沉降量連續(xù)兩次在每小時內(nèi)小于0.1mm時視為相對穩(wěn)定�。試樁達(dá)到相對穩(wěn)定時,可加下一級荷載或終止試驗���。

C.出現(xiàn)下列情況之一時��,終止加載:

(b)某級加載作用下���,樁頂上拔量大于前一級荷載作用下上拔量的5倍;(C)按樁頂上拔量控制��,當(dāng)累計樁頂上拔量超過100mm時���;(d)按鋼筋抗拉強度控制�,樁頂上拔荷載達(dá)到鋼筋強度標(biāo)準(zhǔn)值的0.9倍�;(E)對于驗收抽樣檢測的工程樁,達(dá)到設(shè)計要求的較大上拔荷載值。

D.卸載每級維持一小時���,按第15�、30���、60min測讀樁頂沉降量后��,卸下一級荷載���,卸載至零后,隔3小時再測讀一次�。